Voir la traduction automatique

Ceci est une traduction automatique. Pour voir le texte original en anglais cliquez ici

#Actualités du secteur

Matériau du levier de commande marine

La sélection des matériaux pour les poignées de contrôle des navires doit tenir compte de multiples facteurs tels que l'environnement d'utilisation, les performances opérationnelles, la durabilité, la sécurité et l'ergonomie.

I. Exigences de performance de base

1. Anti-corrosion :

Il peut s'adapter à l'environnement très humide et aux embruns salés des navires. En particulier dans les scénarios en plein air ou océaniques, il est nécessaire de se concentrer sur la prévention de la rouille et du vieillissement.

2. Solidité et résistance à l'usure :

Les poignées fréquemment utilisées (telles que les poignées de propulsion principale et d'appareil à gouverner) doivent résister aux charges mécaniques afin d'éviter les ruptures ou l'usure superficielle.

3. Confort de prise en main :

Le matériau doit être antidérapant et absorber la sueur pour éviter l'inconfort causé par la conduction de la température dans les matériaux métalliques (comme le fait d'avoir trop froid en hiver ou trop chaud en été).

4. Sécurité et protection de l'environnement :

Respecter les normes maritimes en matière d'ignifugation (telles que les exigences de l'OMI) et donner la priorité aux matériaux à faible dégagement de fumée, non toxiques et recyclables.

---------------------------------------------------------------

II. Caractéristiques communes des matériaux et scénarios applicables

1. Matériau métallique

(1) Acier inoxydable (tel que 316L, 304) :

Il présente une très forte résistance à la corrosion et une grande solidité, ce qui le rend adapté aux scénarios de forte charge et de forte corrosion (tels que les poignées de commande principales, l'équipement de pont extérieur), mais il est lourd, présente une forte conductivité thermique et n'est pas très agréable à tenir en main en hiver.

(2) Alliage d'aluminium (tel que 6061-T6) :

Léger et facile à traiter, un traitement de surface (comme l'anodisation) est nécessaire pour améliorer la résistance à la corrosion. Il convient aux poignées intérieures non critiques ou aux scénarios de demande légère (tels que le contrôle des équipements auxiliaires).

(3) Alliage de cuivre :

Il présente une bonne résistance à l'usure et à la corrosion par l'eau de mer. Il est souvent utilisé pour les poignées décoratives ou résistantes à l'usure à faible vitesse des navires traditionnels, mais il est lourd et nécessite un entretien régulier.

2. Matériaux polymères

(1) Plastiques techniques (ABS, nylon PA) :

Légers, peu coûteux et faciles à mouler, ils conviennent aux scénarios intérieurs à faible charge (tels que les boutons et les poignées d'appareils électroniques), mais leur résistance est relativement faible (nécessitant un renforcement en fibre de verre) et ils sont susceptibles de vieillir lorsqu'ils sont exposés à long terme à la lumière du soleil.

(2) Caoutchouc/élastomères (caoutchouc nitrile, TPE) :

Ils ont d'excellentes propriétés antidérapantes et une bonne élasticité. Ils sont souvent utilisés comme couche extérieure de la poignée ou comme composants antidérapants (comme le couvercle antidérapant de la poignée du mécanisme de direction), mais leur résistance est insuffisante lorsqu'ils sont utilisés seuls et ils doivent être combinés avec des cadres métalliques/plastiques.

3. Matériaux composites

(1) Matériaux renforcés de fibres de carbone :

Ils sont très résistants et extrêmement légers, et conviennent aux poignées légères des yachts haut de gamme ou des bateaux de course, mais ils sont extrêmement coûteux et complexes à fabriquer.

(2) Plastique renforcé de fibres de verre :

Il offre un coût élevé et une résistance modérée, ce qui le rend approprié pour les poignées non critiques des navires économiques (tels que les systèmes de contrôle des risques de la ventilation de la cabine).

---------------------------------------------------------------

III. Principes clés de sélection

1. Priorité à l'environnement : Choisissez de l'acier inoxydable ou des matériaux en caoutchouc pour les scènes marines ou en plein air ; pour les environnements intérieurs secs, vous pouvez choisir des plastiques techniques ou des alliages d'aluminium.

2. Adaptation à la charge : les matériaux métalliques sont utilisés dans les scénarios à forte charge (comme les poignées principales des grands navires) ; le plastique pour les scénarios à faible charge (comme les boutons de réglage électronique).

3. Optimisation du toucher : La combinaison "cadre dur + poignée souple" (corps principal en métal/plastique + couche antidérapante en caoutchouc/TPE) est adoptée pour améliorer le confort et les performances antidérapantes de la poignée.

4. Coût équilibré : Pour la production de masse, les plastiques moulés par injection sont privilégiés afin de réduire les coûts. Les composants clés ou haut de gamme sont fabriqués à partir d'une combinaison de métal et de caoutchouc, ce qui permet d'équilibrer les performances et la durabilité.

---------------------------------------------------------------

IV. Schémas de combinaison typiques

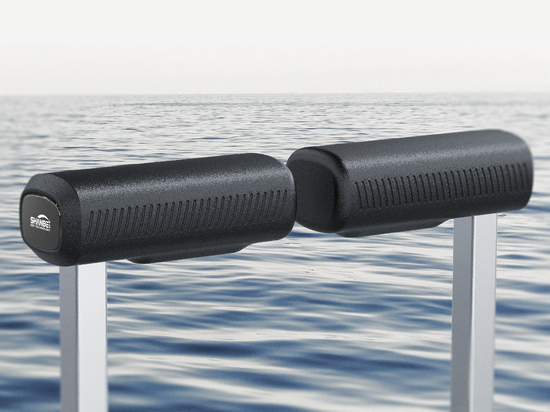

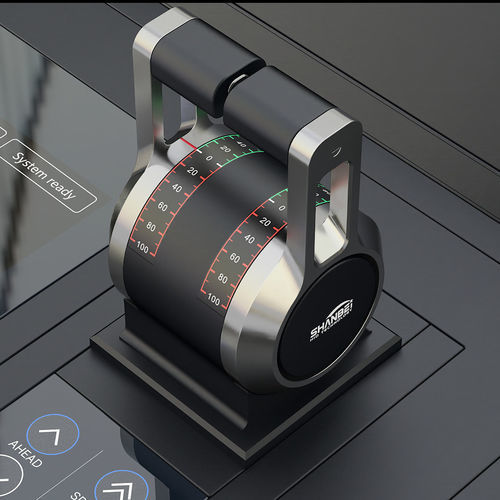

1. Cadre en acier inoxydable + poignée en caoutchouc : Il est utilisé pour la poignée principale du timonier ou la poignée de commande de l'embarcation de sauvetage. Résistant à la corrosion et antidérapant, il convient aux opérations à haute fréquence dans les scénarios maritimes.

2. Corps principal en alliage d'aluminium + couche antidérapante en TPE : Convient aux poignées de cockpit de yacht, légères et agréables au toucher, alliant esthétique et praticité.

3. Moulage monobloc en nylon renforcé de fibres de verre : Poignées d'équipement électronique pour les navires de petite et moyenne taille (telles que les poignées de réglage des radars), économiques et résistantes à l'usure, adaptées à la production de masse.